"Dicas que fazem a diferença: soluções práticas e rápidas para os desafios do dia a dia na oficina!"

Consultoria Estratégica

Treinamentos Personalizados

Atendimento Técnico Especializado.

- Resultados Mensuráveis Garantidos.

Eng.° Wilson.

"E que venha mais um Ano!!"

Temos a noção de que o tempo não para, é contínuo desde sempre, para sempre. Mas, essa ideia de dividir o tempo foi a melhor coisa que aconteceu para a humanidade.

Nossa mente e nosso corpo já aceita o mês de Dezembro como algo que está finalizando. Hora de fazer o fechamento das metas, ver oque vai ficar para o próximo ano, e assim, o corpo e a mente vão desacelerando, se acalmando, para entrar em um período totalmente novo, com forças, metas e objetivos renovados.

Para Cleanthoughts nosso desejo é que você caro leitor esteja melhor do que quando começou esse ano. Que tenha enriquecido seus conhecimentos, feito novas amizades, vivido o suficiente para que esse ano possa deixar historias a contar para os próximos anos.

Desejamos a todos os amigos e clientes um ótimo Natal e um Ano Novo repleto de novas ideias, novas realizações, e queremos fazer parte da sua evolução.

Deseje entre outras coisas ser melhor no fim do Ano que vem do que quando começar a trilhar nele.

E nunca esquecer de agradecer o Grande Criador por mais um ano de Desafios.

FELIZ 2026!!

Baterias de Partida

Sabemos que existem 3 tipos de baterias, de acordo com os consumos maios comuns:

*Bateria de Partida

*Bateria estacionária

*Bateria de Ciclo profundo.

1-Baterias de partida são acumuladores de energia elétrica usados para fornecer uma grande descarga de potência necessária para girar o motor de um veículo e iniciar o seu funcionamento.

Elas são projetadas para uma potência de partida curta e intensa, caracterizada por alta Amperagem de Partida a Frio (CCA)*, sendo diferentes das baterias de ciclo profundo, que são feitas para descargas lentas e contínuas.

*CCA (Corrente de Partida a Frio):

“Essa é a medida principal que indica a capacidade da bateria de fornecer energia a baixas temperaturas, essencial para a partida em climas frios”.

2-Bateria estacionária é um tipo de acumulador de energia projetado para uso fixo e para “fornecer energia de forma constante e estável por longos períodos”, ao contrário das baterias automotivas, que são feitas para partidas rápidas.

Elas são usadas em “sistemas de energia solar, nobreaks, alarmes e telecomunicações”, atuando como fonte de energia de backup e garantindo autonomia energética.

3-Baterias de ciclo profundo são projetadas para “fornecer energia constante por longos períodos“, sendo descarregadas e recarregadas repetidamente, ao contrário das baterias automotivas que fornecem picos de energia momentâneos.

O termo “ciclo profundo” refere-se à sua capacidade de ser descarregada a um nível mais baixo (residual de 20%) antes de precisar ser recarregada. Elas são ideais para aplicações como “sistemas de energia solar, carrinhos de golfe, veículos recreativos e equipamentos marítimos”.

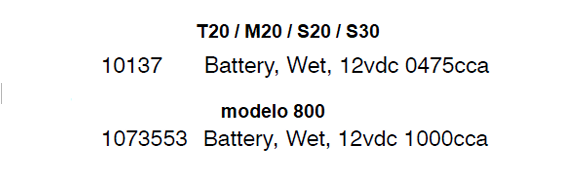

Também usamos baterias de partida em máquinas de limpeza como varredeiras e lavadoras de grande porte como por exemplo M20 / S30 / 800 entre outros que usam “motor a combustão”.

Vale lembrar que para uma máquina de limpeza desse porte, os acessórios são hidráulicos. Mesmo essas máquinas tendo uma proteção para não partir o motor com acessórios hidráulicos acionados, só o fato de girar o motor, a bomba de tração, e as bombas de função, por si só são muito mais pesados comparados com um veículo comum.

Assim, se faz necessário usar baterias de 12V de boa qualidade e com um Ah e um CCA bem alto.

“Veja uns exemplos de códigos e especificação de baterias recomendas para alguns modelos de máquinas:”

Eletricidade Alternada (AC) e Contínua (DC).

2. Capacitores em circuitos AC exigem atenção redobrada Em circuitos AC, os capacitores armazenam carga mesmo depois de desligado o equipamento. Sempre descarregue o capacitor com segurança antes de qualquer manuseio.

3. DC precisa de polaridade correta — sempre! Em sistemas DC, como baterias e painéis solares, respeitar a polaridade é essencial. Inversão pode causar falhas graves e queimar componentes.

4. Tenha instrumentos com seleção automática de AC/DC Multímetros com detecção automática de AC/DC facilitam o trabalho e reduzem erros. Se for manual, verifique duas vezes antes de medir.

5. AC pode “enganar”: tensão presente não significa corrente disponível Em sistemas AC, especialmente em equipamentos com transformadores, a tensão pode aparecer nos testes mesmo com o circuito inoperante. Avalie a carga e a continuidade também.

6. Conheça o comportamento de motores AC x DC Motores DC costumam ter torque inicial mais alto, enquanto os AC são mais estáveis em rotação. Saber isso ajuda a diagnosticar falhas como aquecimento, travamentos ou perda de força.

7. Emendas e conexões: em DC, qualquer folga é perda certa Corrente contínua exige conexões firmes e bem isoladas. Pequenas folgas geram resistência que vira calor — e isso significa falha na certa com o tempo.

8. Aterramento importa — e muito! Tanto em AC quanto em DC, sistemas mal aterrados geram ruído, mau funcionamento e riscos à segurança. Nunca subestime o papel de um bom aterramento.

Checklist de Ferramentas, equipamentos e insumos.

1. Faça checklists diários no início do turno

Começar o dia com uma verificação rápida evita surpresas. Ferramentas fora do lugar, equipamentos danificados ou falta de insumos podem atrasar o serviço logo no início.

2. Separe por categorias: ferramentas manuais, elétricas e medição

Organize seu checklist em grupos. Assim fica mais fácil identificar o que está faltando ou precisa de reposição ou manutenção preventiva.

3. Inclua validade de EPIs e calibragem de instrumentos

Não basta ter o equipamento: ele precisa estar em condições de uso. Óculos riscados, luvas rasgadas ou um multímetro descalibrado podem comprometer a segurança e a precisão.

4. Ferramentas usadas = ferramentas limpas e devolvidas

Adote o hábito de limpar e devolver cada ferramenta ao seu local após o uso. Isso reduz perdas, aumenta a vida útil dos itens e agiliza o próximo serviço.

5. Tenha um controle de insumos mínimos (parafusos, fitas, lubrificantes)

Crie uma lista de insumos essenciais que não podem faltar. Faça conferência semanal e reponha sempre antes que falte — estoque parado demais também é prejuízo.

6. Sinalize ferramentas com etiquetas ou códigos de cores

Isso facilita a identificação rápida, especialmente em equipes grandes ou oficinas com setores específicos. Ajuda a evitar confusão e extravio.

7. Registre manutenções e trocas de equipamentos

Mantenha um histórico simples de manutenções, trocas de peças ou substituição de ferramentas. Isso evita retrabalho e ajuda a justificar compras futuras.

8. Faça auditorias surpresa de tempos em tempos

Um checklist surpresa ajuda a manter o time atento. Não é para punir, mas para educar — quanto mais natural for a rotina de checagem, melhor o desempenho da oficina.

Sincronize seu Cliente com sua Equipe.

2. Reunião rápida no início do dia = equipe alinhada Comece o dia com um “briefing” de 5 minutos. Alinhe prioridades, distribua tarefas e destaque pontos críticos. Uma equipe bem informada entrega com mais eficiência.

3. Use um quadro ou aplicativo de status de serviços Ferramentas visuais ajudam a acompanhar quem está com qual serviço, o que já foi feito e o que está pendente. Transparência = organização.

4. Feedback imediato após o atendimento evita ruído Terminou o serviço? Registre, envie ao cliente e informe à equipe. Isso garante que todos estejam atualizados — e mostra profissionalismo.

5. Escute o técnico e escute o cliente Ambos têm informações valiosas. O técnico conhece o problema real, o cliente conhece o histórico. Ouvir os dois evita diagnósticos errados.

6. Sincronismo é respeito ao tempo do outro Atrasos, promessas não cumpridas e respostas vagas prejudicam a confiança. Seja claro nos prazos e informe rapidamente em caso de imprevistos.

7. Cada colaborador precisa saber o impacto do seu trabalho Mostre como cada função colabora com o todo. Quem entende o propósito tende a se envolver mais e trabalhar com mais responsabilidade.

8. Documentação compartilhada é chave para continuidade Deixe histórico de atendimentos, relatórios e orientações acessíveis à equipe. Isso garante que, mesmo com trocas de turno ou de técnico, o serviço continue com qualidade.